Si bien la comprobación del desgaste de unas pastillas de freno de disco es una operación relativamente fácil, pues basta con desmontar la rueda para que inmediatamente el sistema de freno aparezca al descubierto, en los frenos de tambor es mas complicado apreciar el desgaste de las zapatas. Algunos vehículos tienen en la parte posterior del tambor un pequeño orificio por el que se puede introducir un útil o calibre especial que determina el espesor de los forros. Hay un procedimiento bastante mas fácil. El freno de estacionamiento (el que llamamos freno de mano) actúa sobre el eje trasero; normalmente, cada 10.000 Kilómetros, aproximadamente conviene tensar el cable de mando de este freno de mano, para que entre otras cosas, ir compensando el desgaste de los forros. Mientras el freno de mano pueda ir tensándose, generalmente es porque queda aun material por gastar; cuando hayamos agotado todo el recorrido del tornillo de regulación y ya la palanca de freno tenga poca retención en su ultimo punto, es señal inequívoca de que el forro esta gastado.

En los sistemas de frenos de tambor no dotados de mecanismo de ajuste automático conviene, ir acercando las zapatas traseras con cierta frecuencia (aproximadamente, cada 10.000 Kilómetros), para lo cual basta girar la excéntrica, con una llave plana, por la parte posterior del tambor; esta operación también permite apreciar el desgaste de los forros.

En los automóviles con sistemas mixto disco/tambor, las zapatas traseras tienen un desgaste muy inferior al de las pastillas delanteras; si unas pastilla de freno duran, aproximadamente, 30.000 Kilómetros, unos forros pueden durar entre 45.000 y 60.000 Kilómetros, ya que el esfuerzo frenante sobre las ruedas posteriores es sensiblemente inferior. Al igual que en las pastillas de freno, nunca debe cambiarse una sola o las de una única rueda, sino las cuatro de un mismo eje, pastillas o zapatas, y que , naturalmente, sean de la misma marca y tipo. En cuanto a la mayor dureza de unos u otros, depende de los gustos y forma de conducir de cada usuario, aunque lo mejor es montar el mismo tipo que las de origen, si no se tienen las ideas muy claras delo que se pretende y el uso que se van a dar. Un material muy duro frenara mejor en caliente, pero necesita de varias frenadas previas par alcanzar la temperatura de funcionamiento optima, a la vez que desgasta mas el disco o el tambor, aunque dure mas. Por el contrario, una pastilla o forro blando mejorara la frenada en frió, pero pierde eficacia en caliente, duran menos kilómetros y dañan menos los tambores o fiscos.

En la serie de fotografías se indica todo el proceso de desmontaje de los frenos de tambor, así como la sustitución de las zapatas, del bombín o de las gomas. Se trata de operaciones que no puedan realizar normalmente una persona sola y que solo deben emprender quienes tenga ya un conocimiento y , sobre todo, cierta practica con la mecánica del automóvil. Para los demás, las operaciones recogidas en estas fotografías tiene la gran utilidad de ponerles en antecedentes de lo que ha de hacérseles en el taller, de modo que puedan conocer, y si es posible seguir, la reparación que le han de hacer a su vehículo y comprobar que el automóvil aumente su seguridad.

1. Aunque el método ideal consiste en elevar todo el eje trasero con un “gato” hidráulico y hacer descansar el coche sobre “borriquetas”, podemos también elevar cada rueda por separado, cuidando extremadamente la fijación del coche elevado.

2. Es conveniente utilizar una llave de cruz para desmontar cada rueda, operación primera para efectuar cualquier trabajo sobre los frenos. Recordemos que durante toda la operación no debe pisarse el pedal del freno y debe mantenerse suelto el freno de mano.

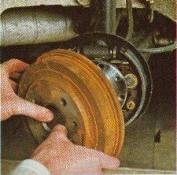

3. Para desmontar el tambor, basta con soltar los dos tornillos que lo sujetan; uno de ellos va normalmente provisto de un “tetón” para facilitar el montaje de la rueda. Los cuatro orificios que observamos en el tambor corresponden a los cuatro tornillos de sujeción de la rueda.

4. En ocasiones retirar el tambor de su alojamiento es difícil; previamente debemos haber actuado sobre la excéntrica de aproximación (en la parte posterior del tambor) para aflojar por completo las zapatas. Si hay que golpear el tambor para extraerlo, utilizar un martillo de cabeza de plástico, golpeando suavemente el lateral en todo su contorno.

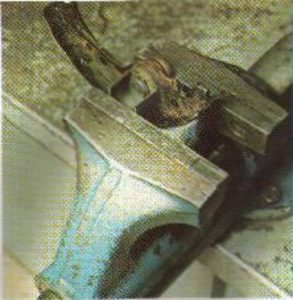

5. En esta fotografía se aprecian los elementos que componen el sistema de tambor; antes de proceder a la sustitución de las zapatas, es conveniente limpiar bien de polvo, soplando con aire, todo el conjunto, o bien frotando con un cepillo de cerdas largas y duras.

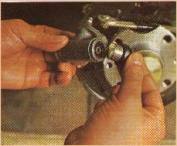

6. La mano esta sujetando el perno de guía de las zapatas (¡ojo!, no confundir con el dispositivo autorregulable que figura unos centímetros mas arriba), ya se ha desmontado el de la izquierda y girándolo, se desmonta este segundo, con su correspondiente muelle, cazoletilla y muelle deben estar en perfecto estado.

7. Con el útil especial para destensar muelles o con unos alicates de punta fina, desalojar primeramente el muelle superior, por el enganche de la zapata que vayamos a extraer en primer lugar y que normalmente no importa sea la derecha o la izquierda.

8. A continuación, proceder del mismo modo con el muelle inferior, cuidando de no deformar los extremos y observando el estado de ambos muelles y su flexión regular, cambiar los muelles si se encuentran deformados o destensados.

9. Ya se puede extraer la zapata. Se puede apreciar en la fotografía como se han desalojado los dos muelles de sus cuatro puntos de fijación antes de extraer ninguna de las dos zapatas, pero puede también procederse a sacar una a una, desenganchándose los resortes.

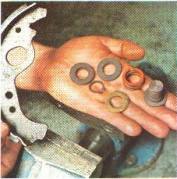

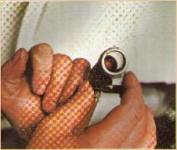

10. Es muy recomendable cambiar las arandelas de fricción del dispositivo autorregulable cada vez que se cambian las zapatas, para ello, lo mejor es fijar la zapata en una mordaza de banco y retirar el “circlip” o anillo elástico con unos alicates de puntas.

11. Para vencer la presión del muelle sin que este salte, será necesario improvisar un útil de desmontaje mediante una chapa o abrazadera metálica que se doblara conformando las arandela para poder comprimir, dejando el “circlip” libre para poder retirarlo, con facilidad.

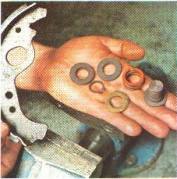

12. Cuidar de no perder ninguno de los componentes del sistema autorregulable y de volverlos a colocar en su orden, lo mejor es hacer un pequeño croquis o esquema, indicando claramente el orden y las caras. La arandela abierta en el centro, abajo va el “circlip”.

13. Para montar las zapatas nuevas, proceder en orden inverso al señalado, si el cilindro hidráulico (Bombin) ha modificado su posición durante la operación, forzarlo suavemente a su posición original. Comprobar el estado del tambor, por si se aprecian fuertes arañazos, que obligaran a un rectificado.

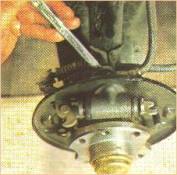

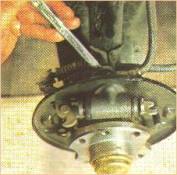

14. Cuando el desmontaje de las zapatas ha sido motivado por la necesidad de comprobar el Bombin por averías en el mismo, se continua con una serie de trabajos necesarios para su reparación, comenzando por soltar el tornillo que le sujeta al soporte general.

15. Las averías de bombin generalmente están motivadas por desgaste o rotura de goma y por tanto, la reparación implica disponer del juego correspondiente. Suelta la tuerta de unión, se puede extraer el bombin completo.

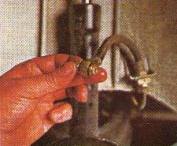

16. Al retirar el bombin queda suelto el terminal del latiguillo de freno, pudiendo sustituirse con facilidad en caso de rotura de este elemento. Durante la reparación se estará perdiendo liquido por dicho punto, por lo que interesa taponar la salida o recoger el liquido en un recipiente.

17. Para proceder a la reparación del bombin, y una vez completamente limpio en su exterior (para lo que se utilizara exclusivamente liquido de frenos), se procede a retirar la goma de sujeción, que hace también las veces de guardapolvo.

18. Sin necesidad de ningún tipo de herramienta, y una vez retiradas las gomas de los bordes, salen por si solos los pistones, o con una leve presión del uno al otro extremo. Cambiar las gomas viejas por las nuevas.

19. Retirados los pistones, interesa verificar también el estado del muelle interior que presiona sobre ambos y sobre todo, comprobar que las arandelas de sus extremos se encuentren en impecable estado, sin marcas ni oxidaciones de ningún tipo.

20. Verificar finalmente las paredes del cilindro, que no pueden presentar la mas mínima raya, mancha de oxido o defecto de cualquier otro tipo, siendo inevitable la sustitución completa del mismo en caso contrario, ya que no es recomendable la reparación. En el montaje, proceder a la inversa.